Отливка: не только форма и металл

2025-12-20

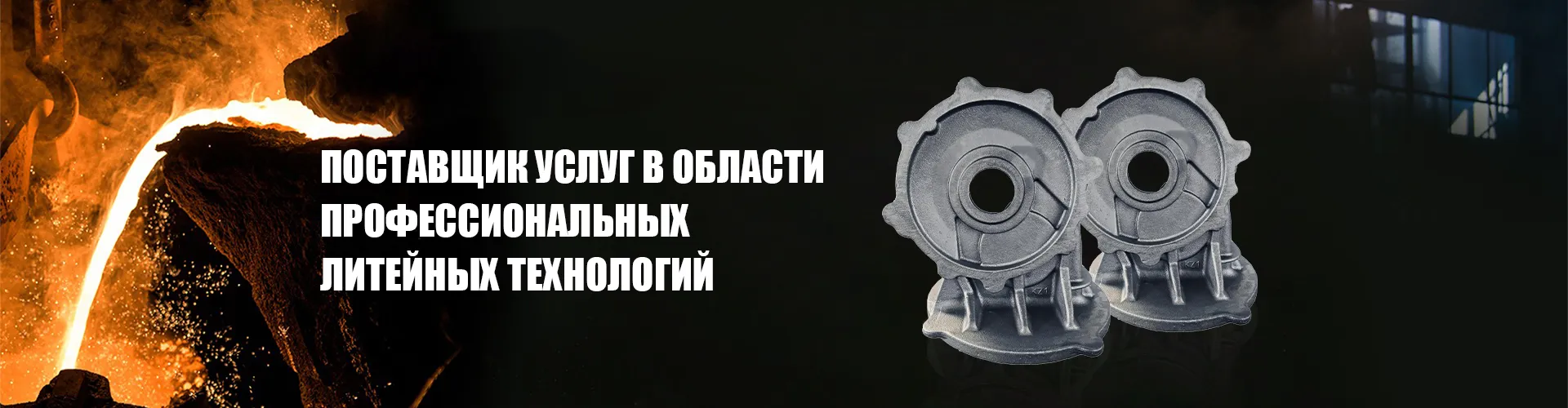

Когда говорят отливка, многие сразу представляют раскаленный металл и готовую деталь. Но между этими двумя точками — пропасть, которую заполняют сотни нюансов, от которых зависит, будет ли это брак или качественное изделие. Часто кажется, что главное — это сама форма или марка стали, но на деле ключевым может оказаться что-то третье, например, подготовка шихты или режим охлаждения. Вот об этих неочевидных вещах, которые не пишут в учебниках, но которые приходится постигать на практике, и хочется сказать.

Ошибки на старте: с чего все портится

Самая распространенная ошибка новичков — недооценка подготовки модели и оснастки. Кажется, сделали по чертежу, все размеры выдержали. А потом при первой же обливке — заливы, недоливы, смещение. Часто проблема не в самой отливке, а в том, что не учли усадку конкретного сплава или неверно рассчитали литниковую систему. Помню случай с одной крышкой корпуса из Чугун СЧ20: по чертежу все гладко, а на выходе — коробление. Оказалось, модельщик не сделал достаточных технологических уклонов, полагаясь на чистую механическую обработку потом. Но это потом влетело в копеечку.

Еще один момент — выбор литейного материала. Не всякая формовочная смесь подходит для тонкостенных отливок, не всякий противопригарный покров работает с высоколегированными сталями. Бывало, закупали, казалось бы, проверенный песок, а он дает повышенную газотворность. Приходится на ходу корректировать, добавлять присадки, что всегда риск для стабильности процесса.

И, конечно, человеческий фактор. Оператор, который экономит время на просеве смеси или недогревает металл до нужной температуры, может свести на нет всю предыдущую работу. Контроль на каждом этапе — не бюрократия, а необходимость. Особенно это касается ответственных отливок, где важен не только геометрический размер, но и внутренняя структура металла.

Технология как процесс, а не догма

В теории все просто: расплавил, залил, выбил, очистил. На практике каждая операция — это десятки решений. Возьмем, к примеру, плавку. Температура — это не просто цифра на пирометре. Для алюминиевых сплавов, скажем, АК7ч, критичен не только верхний предел, но и скорость нагрева, и время выдержки. Перегрел — получил крупнозернистую структуру, повышенную окисленность. Недогрел — не уйдут газы, будут раковины.

Заливка — это отдельное искусство. Заливать быстро или медленно? Это зависит от конфигурации отливки. Тонкостенную деталь нужно заливать быстро, чтобы металл не застыл раньше, чем заполнит всю полость. Массивную, наоборот, часто заливают медленно и с перерывами, чтобы избежать термических напряжений. Здесь не обойтись без опыта и иногда даже интуиции. Ни одна компьютерная симуляция не покажет точно, как поведет себя форма в конкретный момент, если песок чуть более влажный, чем обычно.

Выбивка и очистка — этап, который многие считают второстепенным. А зря. Слишком ранняя выбивка — риск коробления и трещин. Слишком поздняя — осложнение самой выбивки, простои оборудования. Мы как-то работали с отливкой из высокомарганцовистой стали 110Г13Л для дробильного оборудования. Материал твердеет при ударах, и если начать обрубку слишком рано, инструмент просто отскакивает. Пришлось экспериментальным путем подбирать момент, когда металл уже достаточно тверд, но еще не набрал максимальную вязкость.

Оборудование и материалы: на чем нельзя экономить

Качество отливки начинается с надежности оборудования. Нет ничего хуже, чем печь, которая не держит стабильную температуру, или миксер, который дает неоднородную смесь. Это постоянный источник брака. Сейчас на рынке много предложений, в том числе и от китайских производителей. Ключевое — найти поставщика, который не просто продает железо, а понимает литейный процесс и может предложить техподдержку.

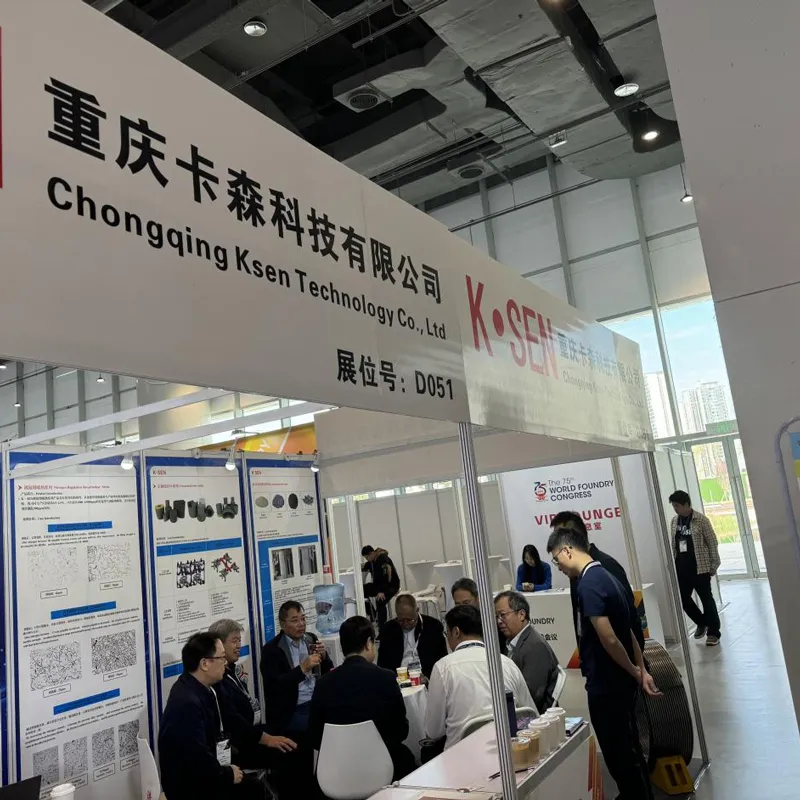

Например, компания ООО Чунцин Касэнь Литейное Оборудование (сайт: https://www.www.cqksen.ru) — один из таких примеров. Они не просто продают оборудование, а, судя по описанию, сами сфокусированы на R&D в области литья. Это важно. Когда поставщик сам разбирается в тонкостях производства литых деталей и материалов, с ним проще найти общий язык по настройке того же кокиля или печи. Их опыт, основанный на работе с 2009 года, может быть полезен при решении нестандартных задач, будь то подбор стержневой смеси для сложной полости или модернизация линии обрубки.

Что касается материалов, то здесь экономия тем более опасна. Дешевый связующий для стержней может дать повышенное газовыделение, а некондиционные ферросплавы — нарушить химический состав сплава. Всегда нужно требовать сертификаты и, по возможности, проводить входной контроль. Да, это время и деньги, но они окупаются отсутствием массового брака. Мы однажды купили партию бюджетного хромистого чугуна — в итоге половина отливок пошла с трещинами из-за скрытых неметаллических включений.

Случай из практики: когда теория молчит

Хочу привести пример с одной серийной отливкой — корпусом насоса. Материал — серый чугун, технология — в песчано-глинистые формы. Все как обычно. Но вдруг в партии начали появляться раковины в верхней, массивной части. Стандартные меры: проверили температуру заливки, влажность смеси, газопроницаемость — все в норме. Стали разбираться глубже.

Оказалось, проблема была в изменении микроструктуры чугуна из-за новой партии лигатуры с графитом. Графит кристаллизовался иначе, создавая микроскопические зоны с разным теплосъемом. Это привело к неравномерной усадке и образованию раковин. Решение было неочевидным: пришлось немного изменить конфигурацию прибылей и добавить в форму холодильники из экзотермической смеси именно в проблемную зону, чтобы направить процесс затвердевания в нужном направлении. Ни в одном учебнике такого рецепта не было — только анализ и эксперимент.

Этот случай хорошо показывает, что литейное производство — это живой организм. Даже при идеальном соблюдении технологии могут возникнуть факторы, которые не были учтены в исходных расчетах. Поэтому так важна техническая служба, которая может оперативно провести анализ и предложить решение. Солидные партнеры, вроде упомянутой ООО Чунцин Касэнь Литейное Оборудование, которая позиционирует себя как предприятие, предоставляющее технические услуги в области литья, в таких ситуациях — настоящая находка. Вопрос не в том, чтобы купить у них станок, а в том, чтобы получить комплексный подход к проблеме.

Вместо заключения: мысль вслух

Так что же такое отливка в итоге? Это не продукт, а процесс. Процесс постоянного выбора, контроля и иногда — импровизации. Можно иметь самое современное оборудование, но без понимания физики происходящего в форме и металле, без внимания к мелочам, результат будет посредственным.

Сегодня рынок требует все более сложных и ответственных деталей. И здесь уже недостаточно просто скопировать чертеж. Нужно глубоко погружаться в материаловедение, термодинамику, механик

у процессов. И, что немаловажно, нужно иметь надежных партнеров по цепочке — от поставки качественных материалов и оборудования до обмена опытом. Потому что даже самый опытный технолог может столкнуться с проблемой, которую в одиночку не решить.

Главный вывод, который я сделал за годы работы: в литье никогда нельзя останавливаться. Технологии меняются, появляются новые материалы, новые сплавы. То, что работало вчера, завтра может оказаться неэффективным. Нужно постоянно смотреть по сторонам, изучать чужой опыт, пробовать, иногда ошибаться и снова пробовать. Только так можно делать по-настоящему качественные отливки, а не просто заливать металл в песок.