Деталь: что на самом деле стоит за этим словом в литейном цеху

2025-12-20

Когда говорят деталь, многие представляют себе просто кусок металла, выточенный или отлитый по чертежу. Но в литье — это часто точка, где сходятся все проблемы и все мастерство. Не просто изделие, а узел, где спрятаны и история брака, и успех технологии. Слишком многие, особенно те, кто только закупает, смотрят на чертеж и ГОСТ, забывая, что между идеальной моделью и реальной отливкой лежит пропасть, которую заполняют именно пониманием природы детали.

От чертежа к форме: первое искажение

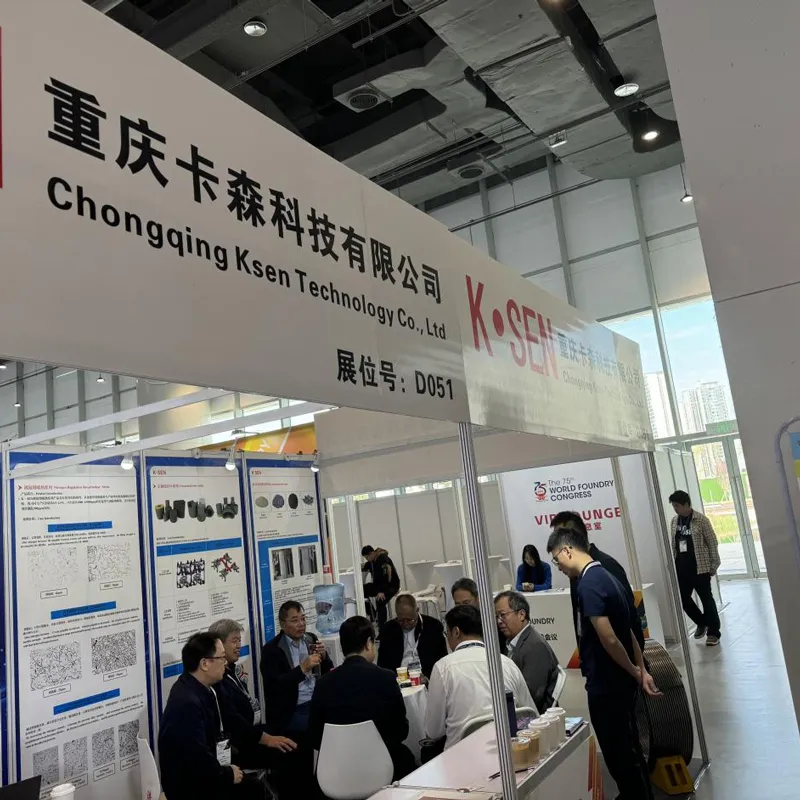

Вот смотришь на 3D-модель, все гладко, все размеры в плюс. Начинаешь проектировать литниковую систему — и уже тут возникает первый спор. Где ставить прибыли? Как направить поток металла, чтобы не было спаев и недоливов в ответственных местах? Это не математика, это скорее интуиция, подкрепленная горьким опытом. Я помню, как для одной ответственной крышки насоса, заказанной как раз через сайт ООО Чунцин Касэнь Литейное Оборудование (https://www.www.cqksen.ru), пришлось трижды переделывать оснастку. В техзадании было просто: чугун СЧ20, отливка без раковин. А на деле — сложная геометрия с резкими перепадами толщин стенок.

Здесь и кроется главный подвох: конструктор думает о функции, а технолог — о том, как эту форму вообще удастся заполнить металлом и не порвать при охлаждении. Часто именно на этапе перевода чертежа в модель для формы рождаются те самые незначительные изменения — литейные уклоны, увеличенные радиусы скруглений. Без них деталь в теории будет соответствовать чертежу, а на практике ее просто нельзя будет извлечь из формы или она треснет при выбивке.

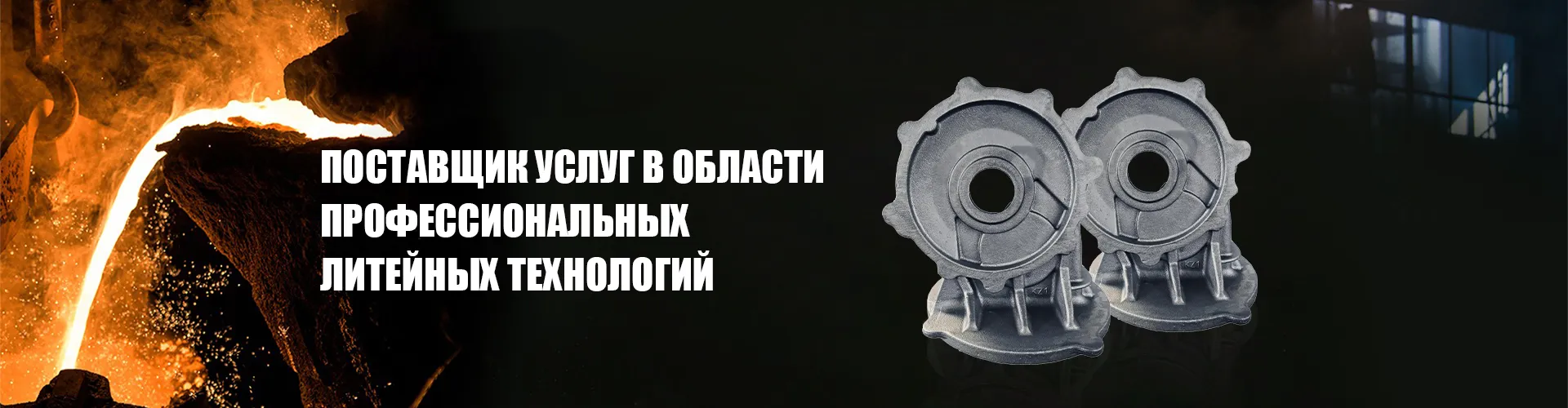

Именно поэтому в компании, которая, как ООО Чунцин Касэнь, работает с 2009 года и фокусируется на полном цикле от разработки до продажи, всегда настаивают на совместной работе с заказчиком на ранней стадии. Лучше потратить время на корректировку 3D-модели, чем потом разбираться с браком целой партии. Их сайт — это не просто каталог, по сути, это первая точка входа в диалог между конструктором и литейщиком.

Материал: он не просто чугун

В спецификации пишут СЧ25 или ВЧ50. Кажется, взял нужный чушковый чугун, расплавил — и лей. Но каждая марка — это свой характер усадки, своя жидкотекучесть, своя склонность к отбелу или образованию графита. Деталь, которая должна работать на износ (скажем, валок конвейера) и деталь для корпуса редуктора, где важна герметичность, — это два разных мира, даже если марка чугуна по ГОСТу одна.

Мы как-то получили заказ на партию корпусных деталей из высокопрочного чугуна. Химия вроде бы в норме, термообработку провели. Но при механической обработке на некоторых отливках пошли микротрещины. Стали разбираться. Оказалось, проблема в модифицировании магнием — неоднородность по сечению. Внешне деталь была идеальна, а внутренние напряжения ее рвали уже на станке. Пришлось вместе с поставщиком шихты, а по сути, с технологами Чунцин Касэнь, которые отвечают за материалы, пересматривать весь процесс: от подготовки шихты до температуры модифицирования и выдержки в форме.

Отсюда вывод: материал для детали — это не просто справка из лаборатории. Это живой процесс, который начинается в загрузочном bucket печи и заканчивается только после отгрузки. И если компания позиционирует себя как предприятие, полностью сосредоточенное на исследованиях и разработках, то это сосредоточение должно быть видно именно здесь — в умении предсказать поведение металла в конкретной конфигурации отливки.

Оснастка: где рождается (или хоронится) качество

Хорошая оснастка — это не просто алюминиевая или чугунная модель, точно повторяющая контур. Это инструмент, который учитывает усадку, предполагает места установки стержней, имеет правильно рассчитанные вентиляционные каналы. Частая ошибка — экономия на проработке оснастки. Мол, это же единичка или мелкосерийка. Но именно в мелкой серии каждая отливка на счету, и брак по вине кривой оснастки ударяет по себестоимости больнее всего.

В практике был случай с изготовлением стальной крышки для нефтегазовой арматуры. Заказ срочный, оснастку делали быстро, из дешевой смолы. Первые три отливки пошли с браком — облои по разъему, смещение половинок формы. Пока переделывали, сроки сорвались. Оснастка — это фундамент. Если деталь сложная, с множеством стержней, то модель должна быть жесткой, износостойкой и, что важно, легко ремонтируемой. Сейчас многие переходят на 3D-печать песчаных форм и стержней для прототипирования — это революция, но и у нее свои нюансы с газотворностью и прочностью.

Компании, которые давно в теме, как наша, понимают, что инвестиции в качественную оснастку — это не расходы, а страховка. На сайте в разделе технические услуги как раз стоит это подчеркивать: помощь в проектировании литейной оснастки. Потому что без этого даже самый совершенный чертеж превратится в бракованную заготовку.

Процесс литья: момент истины

Тут уже все сходится: и модель, и форма, и расплавленный металл. Температура заливки — параметр, который часто держат в голове, но не всегда чувствуют кожей. Недогрев — будут холоднотвердые спаи и недоливы. Перегрев — повышенная усадка, крупнозернистая структура, риск пригара. Оператор с опытом по цвету струи и ее поведению может сказать, пойдет ли отливка хорошо.

Работая над деталями для насосного оборудования, мы столкнулись с тонкостями заливки тонкостенных участков. Теоретически нужно лить быстро и горячо. Но если лить слишком быстро, возникает турбулентность, которая засасывает воздух и шлак внутрь. Пришлось экспериментировать с конструкцией литниковой чаши, с высотой падения струи. Иногда решение лежит на стыке: чуть изменить конструкцию прибыли на модели (сделать ее не просто массивной, а экранирующей) и одновременно снизить температуру заливки на 20-30 градусов, но лить под большим напором.

Это и есть та самая техническая услуга в области литья, которую предлагает ООО Чунцин Касэнь Литейное Оборудование. Это не абстрактная консультация, а конкретные настройки процесса под конкретную деталь. На сайте об этом пишут скромно, но для специалиста эти слова значат много: полный цикл и технические услуги — это как раз про умение пройти весь этот путь от чертежа до готовой, качественной отливки, контролируя каждый этап.

Контроль и брак: учиться на осколках

Готовая, обрубленная, прошедшая термообработку деталь — еще не финал. Финал — это отчет УЗК, или рентгена, или результаты механических испытаний. Самый ценный материал в цеху — не образцы для заказчика, а коллекция брака. Раковины, трещины, недоливы, пригары — каждый такой экземпляр должен быть изучен, распилен, проанализирован.

У нас в лаборатории стоит целый стеллаж с такими учебными пособиями. Вот эта трещина в теле зубчатого венца — результат слишком ранней выбивки, металл еще не набрал достаточной прочности. А эта группа раковин в верхней части массивной прибыли — следствие недостаточной питающей способности, нужно было ставить холодильник или наружную прибыль. Разбирая каждый случай, ты нарабатываешь ту самую профессиональную интуицию.

Именно этот опыт, материализованный в исправленных технологических картах и доработанных моделях, и является главным активом. Когда клиент заходит на cqksen.ru и видит, что компания работает с 2009 года, он должен понимать: за эти годы здесь накопили не просто станочный парк, а огромный массив неудач и побед, который теперь вкладывается в каждую новую деталь. Это и есть настоящая высокотехнологичность — не в лазерных станках (хотя и в них тоже), а в умении не повторять ошибок и предвидеть проблемы еще до первой плавки.

Итог: деталь как процесс

Так что же такое деталь в конечном счете? Это не предмет. Это процесс. Длинная цепочка решений, компромиссов, физических явлений и человеческого опыта. От первой мысли конструктора до упаковки на складе готовой продукции. Идеальная деталь — та, в которой все эти этапы были продуманы и синхронизированы.

Поэтому, когда выбираешь поставщика, важно смотреть не на блестящие картинки в каталоге, а на его способность вести этот диалог между этапами. Способен ли он сказать нет неоптимальному конструктивному решению? Может ли он объяснить, почему для этой конкретной детали нужна именно кокильная заливка, а не в песчаную форму? Готов ли он показать не только свои успехи, но и кейсы по решению проблем?

В этом, пожалуй, и заключается современный подход. Деталь перестает быть просто товаром, она становится совместным проектом. И компании, которые это поняли, как раз и остаются на плаву, превращая каждый новый заказ не в рутинное исполнение, а в небольшую исследовательскую работу. Именно к этому, если вдуматься, ведет вся их деятельность: от исследований и разработок до финальной технической поддержки. Все ради того, чтобы кусок металла стал не просто деталью, а надежным узлом в работе другого механизма.