Проволока для инокуляции: не просто кусок металла, а инструмент управления структурой

2026-01-08

Когда говорят о проволоке для инокуляции, многие сразу представляют себе просто катушку с металлической нитью — добавил в ковш, и дело сделано. Вот в этом и кроется главная ошибка. На деле, это не расходник, а точный инструмент, от выбора и применения которого напрямую зависит весь набор механических свойств в отливке. Работая с материалами и технологиями литья, постоянно сталкиваешься с тем, что недооценка этого ?инструмента? выливается в брак, который на первый взгляд и не объяснишь.

Что скрывается за термином? Разбираем суть

По своей сути, это носитель модифицирующих элементов. Не сталь и не чистый ферросплав, а композит: стальная оболочка и порошковый сердечник, в котором и заключена вся ?магия?. Оболочка — не просто защита, она задает скорость растворения и точку ввода. Толщина, марка стали — это не для галочки.

Сердечник — это уже алхимия. FeSi, CaSi, Sr, редкоземельные элементы… Выбор зависит от того, что мы хотим получить в чугуне: форму графита, дисперсность, количество включений. Например, для ответственных тонкостенных отливок с шаровидным графитом без строго дозированной проволоки с церием или магнием — никуда. Но и тут палка о двух концах.

Частая проблема — неоднородность наполнения сердечника. Вроде бы по спецификации все совпадает, а результат плавает от партии к партии. Приходилось сталкиваться, когда из-за этого на постоянном режиме внезапно ?уплывала? твердость по сечению отливки. Искали причину в печи, в шихте, а оказалось — в партии проволоки. После этого начали требовать от поставщиков протоколы не только химии, но и радиографии сварных швов на катушке.

Практика применения: между теорией и цеховой реальностью

В теории все просто: рассчитал необходимое количество модификатора на тонну металла, разделил на длину проволоки — и вперед. На практике же ключевым становится момент ввода. Температура металла, его химический состав перед обработкой, даже глубина погружения кассеты в ковш — все влияет на выход полезного действия.

Один из самых ярких случаев из практики связан с обработкой чугуна для крупногабаритных станин. Использовали стандартную ферросилициевую проволоку диаметром 9 мм. Результат был нестабильным — в одних отливках структура идеальная, в других — явный недовод. Стали разбираться. Оказалось, при большой массе ковша (под 8 тонн) и относительно малой глубине погружения проволока просто не успевала полностью раствориться в объеме, часть модификатора улетала в шлак. Перешли на проволоку с более тонкой оболочкой и увеличили глубину подачи — ситуация выровнялась.

Еще один нюанс — это совместимость с другими видами обработки. Например, если после инокуляции идет доводка раскислителем по другой технологии. Бывало, что активные элементы из проволоки вступали в неконтролируемую реакцию, и вместо улучшения структуры получали избыточные неметаллические включения. Пришлось разрабатывать собственные, ступенчатые регламенты для сложных сплавов.

Оборудование и технологическая цепочка

Качество инокуляции на 50% зависит от аппарата подачи. Старые механические кассеты с нестабильной скоростью — это путь к разбросу результатов. Современные системы с цифровым управлением и обратной связью по току — другое дело. Они позволяют не просто подать проволоку, а сделать это по заданному профилю: начать с одной скоростью, закончить с другой, обеспечивая более равномерное усвоение.

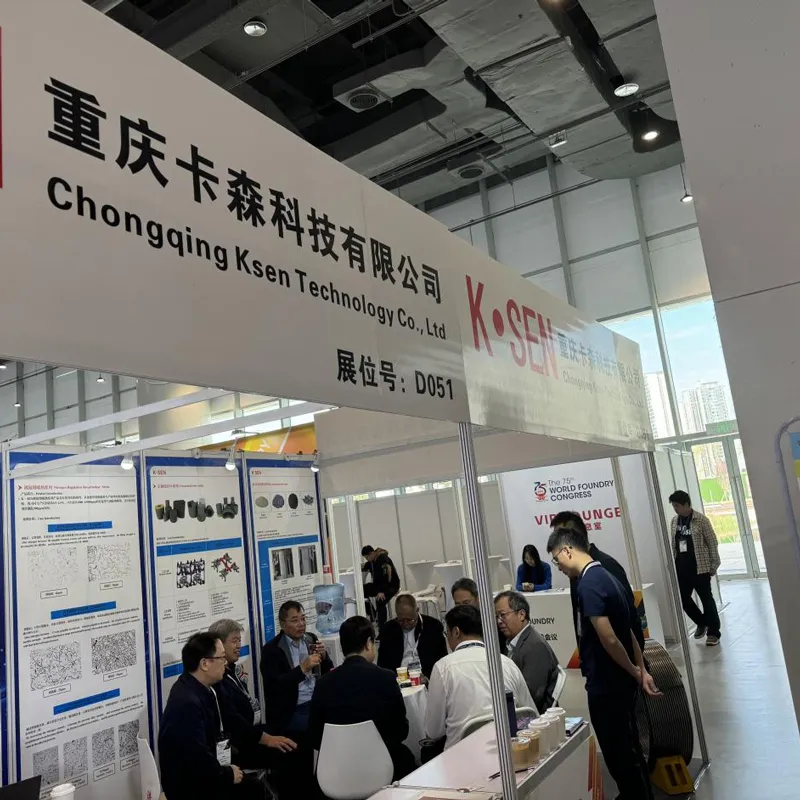

Важно и место в технологической цепочке. Классический вариант — обработка в ковше. Но для массового производства иногда эффективнее линия с инжекцией в желоб. Это требует уже другой конструкции проволоки — более стойкой к термическому удару. Мы тестировали такой вариант для серийного производства дисков сфероидального чугуна. Подобрали оптимальный вариант с поставщиком, коим в ряде случаев выступало ООО ?Чунцин Касэнь Литейное Оборудование?, которое как раз предлагает не просто продажу материалов, а комплексный анализ и подбор технологии под конкретную задачу литья.

Их подход, кстати, заметно отличается. Они не столько продают проволоку, сколько предлагают решение под конкретный узел и тип чугуна. На своем сайте www.cqksen.ru они акцентируют внимание на исследованиях и разработках, что для такой специфичной продукции критически важно. В личных контактах их технолог мог запросить данные по нашей печи и составу шихты, чтобы предложить не ?то, что есть?, а то, что нужно. Это дорогого стоит.

Экономика процесса: где кроется реальная выгода?

Многие закупают проволоку, глядя только на цену за килограмм. Это тупиковый путь. Стоимость обработки — это цена проволоки плюс потери от брака, плюс энергозатраты на переплав, плюс риск срыва поставок готовых отливок. Дешевая проволока с нестабильным составом может ?съесть? всю предполагаемую экономию на первой же партии брака.

Нам пришлось внедрять систему оценки по критерию ?стоимость тонны годной отливки?. В эту формулу входила и эффективность усвоения модификатора (сколько пошло в дело, а сколько в шлак), и стабильность результата (разброс по твердости, прочности). Оказалось, что использование более дорогой, но предсказуемой проволоки, в кооперации с надежными поставщиками технологических решений, в итоге дает большую рентабельность.

Здесь снова можно отметить подход таких компаний, как ООО ?Чунцин Касэнь?. Будучи специализированным предприятием с 2009 года, они понимают, что их продукт — часть цепочки создания стоимости в литейном цехе. Поэтому их техническая поддержка часто помогает избежать скрытых затрат, связанных с неправильным применением.

Взгляд в будущее: тренды и нишевые решения

Сейчас явный тренд — индивидуализация. Уже недостаточно просто ?проволока для ЧШГ?. Нужны составы под конкретную толщину стенки, под определенный температурный режим выдержки, под последующую термообработку. Появляются сложные комплексные сердечники, которые не только модифицируют графит, но и борются с вредными примесями, например, с водородом.

Интересное направление — проволока для инокуляции в условиях дефицита или высокой стоимости традиционных легирующих. Исследуются составы, позволяющие частично заместить никель или молибден за счет управления структурой. Это сложно, но перспективно.

В конце концов, проволока для инокуляции — это живой инструмент технологии. Она эволюционирует вместе с литейным производством. Главное — перестать относиться к ней как к стандартному расходнику и начать видеть в ней ключевой элемент управления качеством металла. Именно такой подход, сочетающий глубокие знания в области литейных материалов с практическим опытом, и предлагают сегодня передовые игроки рынка, делая ставку на комплексные технологические сервисы, а не на простую торговлю.