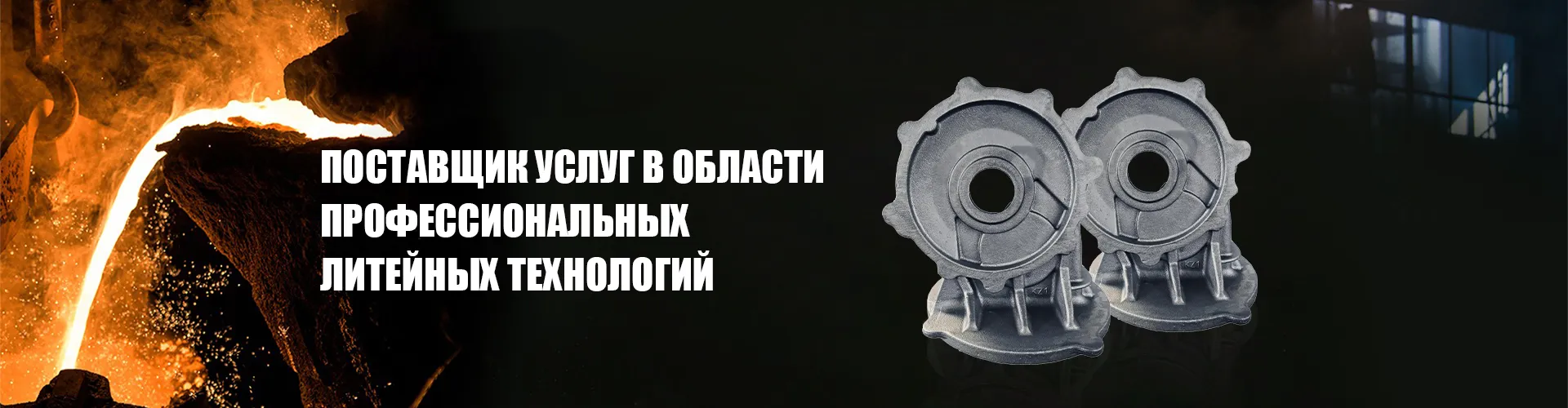

Литьё: не просто залить металл в форму

2025-12-20

Когда говорят про литьё, многие представляют себе просто расплавленный металл и форму. На деле же — это постоянный диалог с материалом, который никогда не ведёт себя дважды одинаково. Самый частый промах — считать, что если есть чертёж и сплав, то деталь получится сама собой. Реальность куда капризнее.

От теории к цеху: где кроется разрыв

В книжках всё гладко: температуры, скорости кристаллизации, свойства сплавов. Приходишь в цех, а там — сырая осень, температура в помещении упала, и уже знаешь, что придётся корректировать режим сушки стержней. Теория не учит, как по едва уловимому запаху при выбивке определить, не пережгли ли литейный кокс. Это знание — из практики, и оно бесценно.

Вот, например, работали мы с литьём чугуна для ответственных корпусов. По технологии всё соблюдено, а на выходе — раковина в теле детали. Стали разбираться. Оказалось, поставщик сменил партию формовочной смеси, не предупредив, и её газопроницаемость упала. Металл ?задыхался?, не успевал заполнить всё. Пришлось на ходу менять систему вентиляции в форме. Такие нюансы в спецификациях не пишут.

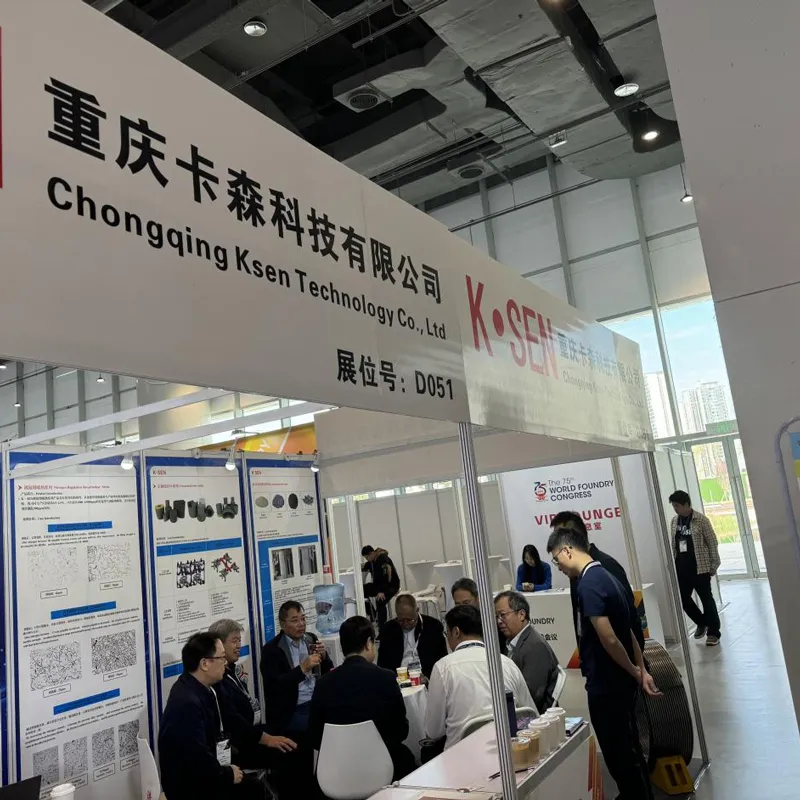

Именно поэтому я с уважением отношусь к компаниям, которые не просто продают оснастку или материалы, а глубоко вникают в процесс. Взять, к примеру, ООО Чунцин Касэнь Литейное Оборудование (https://www.www.cqksen.ru). Они с 2009 года в теме, и их подход — это не просто ?вот вам станок?. Они фокусируются на полном цикле: от разработки и производства литых деталей до технического сопровождения. Когда у тебя за спиной такие комплексные проекты, понимание процесса становится иным.

Дьявол в деталях: подготовка и её последствия

Залог успеха — в подготовке. И это не простая фраза. Недооценил влажность модельного комплекта — получил обвал формы при заливке. Сэкономил на подготовке поверхности стержней — появились газовые раковины на внутренних полостях. Каждый этап — это риск, который нужно просчитать.

Особенно критична подготовка шихты. Кажется, что всё просто: загрузил чушку, лом, возврат. Но если не контролировать размер фракции и чистоту, химический состав в печи пляшет. Один раз из-за крупных кусков возврата с остатками пригара недобрали кремния в расплаве. Детали потом по твёрдости не прошли. Учились на своих ошибках.

Тут как раз важно иметь надёжных партнёров по материалам. Если компания, та же Касэнь, производит и поставляет литейные материалы, это часто означает, что они их тестируют в своих же условиях. А это уже не абстрактный ?продукт?, а проверенное решение. Для технолога это весомый аргумент при выборе.

Момент истины: заливка и кристаллизация

Самый волнительный момент. Здесь уже ничего не поправишь. Скорость заливки, температура металла — всё должно быть как в аптеке. Но даже при идеальных параметрах форма живёт своей жизнью. Она дышит, нагревается, может деформироваться под давлением.

Работая с литьём алюминиевых сплавов под низким давлением, столкнулись с интересным эффектом. При, казалось бы, стабильном давлении в газовой магистрали, заполнение формы шло неравномерно. Виной оказались микроколебания температуры металла в тигле, которые влияли на его вязкость. Пришлось ставить дополнительный буферный ресивер для стабилизации давления. Мелочь, а без неё — брак.

Наблюдение за процессом кристаллизации — отдельное искусство. По цвету остывающей поверхности, по тому, как уходит усадочная раковина, опытный мастер может сказать, будет ли деталь годной. Это не магия, а накопленный опыт сравнения тысяч отливок.

После отливки: обработка и контроль

Выбил отливку — работа не закончена. Обрубка, зачистка, термообработка. Каждый этап может как спасти деталь, так и убить. Классическая история — появление трещин при слишком интенсивной очистке дробью переохлаждённой отливки. Материал был хрупким, а мы не выдержали паузу.

Контроль — это отдельная философия. Можно делать УЗК, рентген, но часто первичный отсев идёт по визуальным и тактильным признакам. Проводишь рукой по поверхности — чувствуешь неровность, не характерную для усадки. Значит, нужно копать глубже, возможно, это скрытая пора.

Именно на этапе контроля и постобработки становится ясно, насколько качественными были исходные материалы и оснастка. Если стержневая смесь была неоднородной, проблемы всплывут именно здесь, при обработке резанием. Инструмент будет скакать на твёрдых включениях.

Мысли вслух: куда движется процесс

Сейчас много говорят про цифровизацию и ?умное? литьё. Датчики, IoT, предиктивная аналитика. Это, безусловно, будущее. Но никакой датчик не заменит интуицию технолога, который годами наблюдал за поведением одного и того же сплава. Цифра должна не заменять, а усиливать это чутьё, давая больше данных для принятия решений.

Вижу тренд на комплексность. Успешные игроки рынка, как упомянутая ООО Чунцин Касэнь Литейное Оборудование, предлагают не разрозненные услуги, а полный цикл: от инженерного расчёта и изготовления оснастки до финишной обработки и контроля. Это правильный путь. Потому что литьё — это цепочка, и её прочность определяется самым слабым звеном. Когда одна компания отвечает за весь процесс, риски минимизируются.

В конечном счёте, литьё остаётся ремеслом, помноженным на науку. Можно иметь самое современное оборудование, но без понимания физики процесса, без ?чувства металла? хорошие отливки не получить. Это та область, где опыт, порой горький, — главный актив. И каждый новый проект, каждая сложная деталь — это ещё один диалог с материалом, который никогда не надоедает.