Продукция

-

Карбид кремния

-

KTC-610 Покрытие для литейных стержней на основе оливина

-

KTC-940 Покрытие для литейных стержней на основе кварцевого порошка и чешуйчатых наполнителей

-

Литые детали

-

V400 Специальный литейный порошок

-

Сфероидизирующая добавка

-

KTS-204 Водное литейное покрытие в порошке

-

KTC-211 Покрытие для литейных стержней графитовое композитное

-

KTS-6618 Водное литейное покрытие в порошке

-

KTC-230 Покрыство для литейных стержней графитовое

-

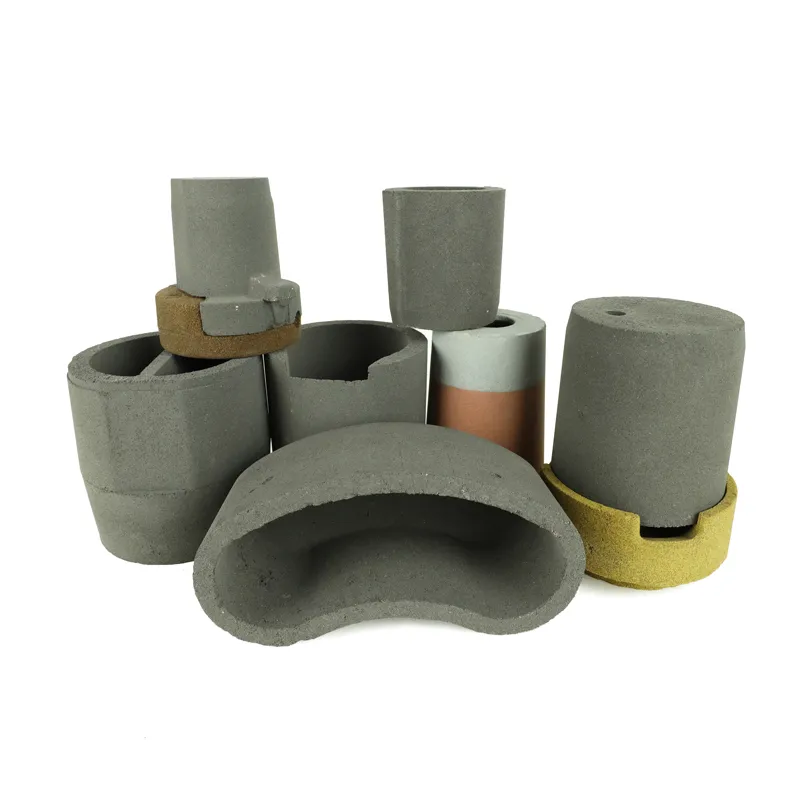

Литейная прибыль

-

KTS-206 Водное литейное покрытие в порошке

-

KTC-802 Покрытие для литейных стержней на основе муллита

-

KTS-2061Водное литейное покрытие в порошке

-

Капсулированная проволока

-

Флюс в гранулах для удаления шлака из чугуна

Модификатор для жидкого чугуна

Серия инокулянтов для чугуна

Описание

маркер

Особенности продукта

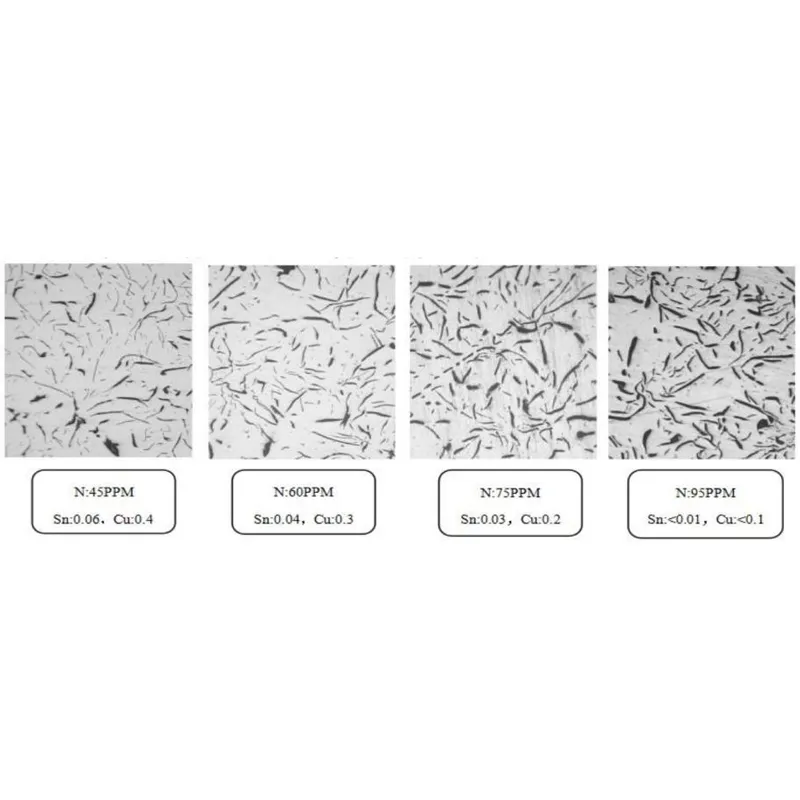

Для контроля структуры чугунных отливок в литом состоянии и достижения требуемых механических, технологических свойств и эксплуатационных характеристик в расплавленный чугун добавляется модификатор. Этот процесс раскисления и денитрификации способствует зародышеобразованию графита, снижает склонность к отбелу или переохлаждению, ускоряет процесс графитизации, улучшает морфологию и распределение графита, а также снижает чувствительность к поперечным деформациям. Этот процесс модифицирования позволяет получать высокопрочный и высококачественный модифицированный чугун. Модификатор K•SEN использует передовые технологии и формулы, обеспечивая эффективное модифицирование и стабильное впитывание в процессе эксплуатации.

Технические характеристики

| Модель | Другой | Замечание | |||||

| KY-A | 70-75 | Cоответствующее количество | ≤1.5 | ≤1.5 | - | - | |

| KY-B | 70-75 | Cоответствующее количество | 1.0-2.0 | ≤1.5 | - | - | Низкое содержание бария |

| KY-C | 70-75 | Cоответствующее количество | 1.0-2.0 | ≤1.5 |

- |

- |

Барий |

| KY-D | 65-70 | Cоответствующее количество | 1.0-2.0 | ≤1.5 |

- |

- |

Высокий уровень бария |

| KY-Q |

60-70 |

Cоответствующее количество |

1.0-2.0 |

≤1.0 |

- |

C: Соответствующее количество

Соответствующее количество |

Ковкий чугун |

| KY-Sr | ≥72 | Cоответствующее количество | ≤0.2 | ≤0.5 |

- |

Sr:0.8-1.2 | |

| KY-Zr | ≥65 | Cоответствующее количество | 1.0-2.0 | 1.0-1.5 |

- |

Zr:3-4.5 | |

|

KY-Bi |

≥68 |

Cоответствующее количество |

1-2 |

0.8-1.5 |

Cоответствующее количество |

Bi:0.8-1.2 |

Ковкий чугун |

| KY-La | 40-50 | Cоответствующее количество | 1-2 | ≤1.5 |

- |

La:1-3% |

Комплексные технические услуги

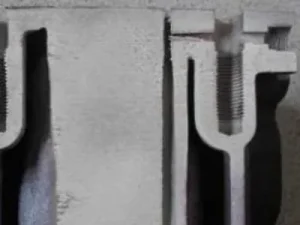

Комплексное решение для плавления решает проблему утечки в цилиндрах двигателя

| До улучшения | После улучшения | |

|

Статус продукта |

|

|

|

Анализ дефектов |

1. Большие отверстия вблизи основного масляного канала стали причиной утечки после обработки, уровень утечки составил 40%;

2. Шихта печи была сложной, с большим количеством железного и стального лома, что привело к высокой концентрации окисленных включений; 3. Покрытие песчаного стержня было непрочным и тонким. |

|

|

Улучшить процесс |

1. Оптимизируйте процесс плавки. Стружка → Карбид кремния → Очиститель горячего металла → Лом → Науглероживатель → Возврат → Поднять температуру до 1500 °C, взять пробу → Поднять температуру до 1550 °C, отключить питание и дать постоять 5–10 минут перед сливом.

2. Используйте краску на водной основе KTS-201 для всех внутренних стержневых смесей и краску на спиртовой основе KTC-230 для внешних смесей. |

|

Комплексное решение для плавки, позволяющее решить проблему плохой морфологии графита

| До улучшения | После улучшения | |

|

Металлография основного материала |

|

|

| Результаты | Диаметр графитовых шариков неравномерен, некоторые из них превышают уровень 5. | Металлографический размер графита в основной части составляет 6-7. Прочность основной части составляет более 850 МПа, относительное удлинение — более 5%. |

|

Улучшить процесс |

1. Процесс обработки горячего металла: A: В качестве модификатора используется Kason KM-50, B: В качестве модификатора используется Kason KY-Q, C: В качестве модификатора используется порошок Kason KY-D.

2. Обработка модификатора методом промывки, упаковка в следующем порядке: модификатор → модификатор → покрывающий агент. |

|